电液锤工作原理及设计计算理论

4.1电液锤工作原理

电液锤是在原蒸-空锻锤的基础上,利用现代机电液压技术,研发成功的一种新型节能环保型锻造设备。

电液锤总的打击能量由二部分合成,一部分是氮气膨胀功;另一部分是锻锤落下部分质量所产生的势能。

电液锤的驱动介质是“液压油+氮气”。设备主缸上腔为压缩氮气,下腔为压力油,其基本动作原理是:主缸下腔进油提锤压缩上腔氮气,然后通过随动操作,下腔快速排油实现打击。

启动主电机泵组,系统建压,当蓄能器充满油液后,系统处于保压卸荷状态。向上扳动操作杆,主阀打开进油,驱动快放阀(二级阀)闭合进油,主缸下腔进油,驱动锤杆锤头上行,同时压缩主缸上腔氮气蓄能,实现“提锤”动作;向下扳动操作杆,主阀排油,驱动快放阀打开,主缸下腔排油,锤杆锤头在主缸上腔氮气压力及自重力的作用下开始下行,主缸上腔氮气释放压力,实现“落锤”动作。至此,电液锤就完成了一个“提锤↔落锤”动作循环。

电液锤的主阀和快放阀是控制整个设备实现各种动作功能的较为核心的功能部件。二者都是“随动(伺服)”原理设计,其控制关系是“随动”主阀控制“随动”快放阀。所以,电液锤的主要动作功能,都是靠扳动操作杆(操作主阀)的速度或幅度来实现的。

重打——快速大幅度上下扳动操作杆;

轻打——快速小幅度上下扳动操作杆;

慢升——缓慢向上扳动操作杆;

慢降——缓慢向下扳动操作杆;

压锤——使操作杆处于下位置;

上停锤(提锤待机)——使操作杆处于顶上或上部某一位置;

急收锤——紧急向上扳动操作杆。

4.2电液锤设计计算数学模型

4.2.1打击能量的计算

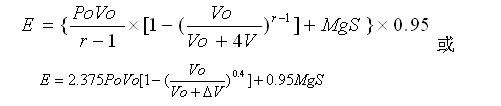

或 式中:E——打击能量(焦)

Po——氮气初始压力(帕)

Vo——氮气原始容积(m3)

ΔV——氮气膨胀容积=As×S(m3)

As——氮气驱动面积(m2)

S——行程(m)

M——锤头系统质量(公斤)

g——重力加速度(9.81m/s2)

4.2.2打击速度计算

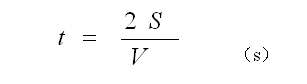

4.2.3打击时间的计算

4.2.4回程油压的计算

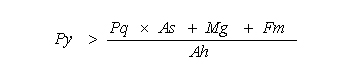

式中:Py——回程油压

Fm——摩擦阻力

Ah——主缸下腔面积

4.2.5氮气压缩膨胀过程描述

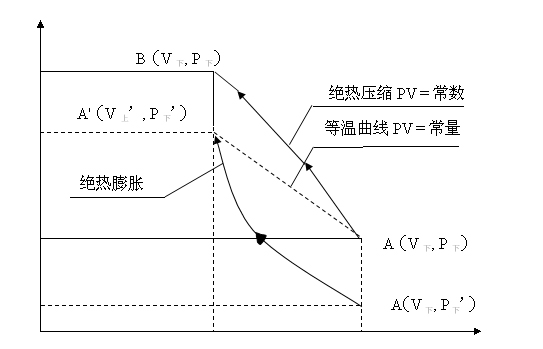

实际上,由于氮气特性所决定,在等温和绝热压缩过程中,上面公式中P气是不断变化的,因此回程油压P油也是变化的。

当锤头长时间(一般超过五分钟)停在底下位置时(合模),主缸氮气室温度与外界温度相平衡,相当于上图中的A点。

在蓄能器充气压力足够高可使锤头快速回程到顶的情况下,回程时主缸气室的压力容积状态将沿AB绝热曲线变化,到B点时温度高出室温,容积为V上,压力为P上,如果立即打击,则会沿BA变回去。

但此时如果停在顶上不动,温度将会逐渐降低,压力将由P上降到P上’,即BC。

如果这时进行打击,气体将沿绝热曲线CD变化,P上’下降到P下’,此时主缸气室温度将低于室温。

如果长时间停留在下面(合模),则氮气温度将升高,压力由P下’升到P下,所以有一定的增压。

因上下停留时间不同,主缸氮气的PV值实际上是在ABCD之间变化的。由图可见,长时间在下停留后快速回程并立即打击,所产生的能量比长时间停留在上面高一些,其高出部分即为ABCD之间的面积。

豫公网安备41050502000251号

豫公网安备41050502000251号